Обычай Доступные По цене Надежные Скутеры Производители

-

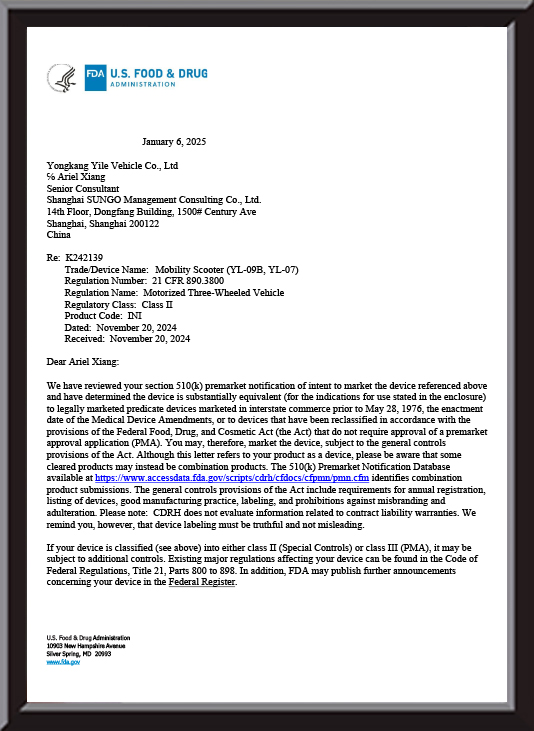

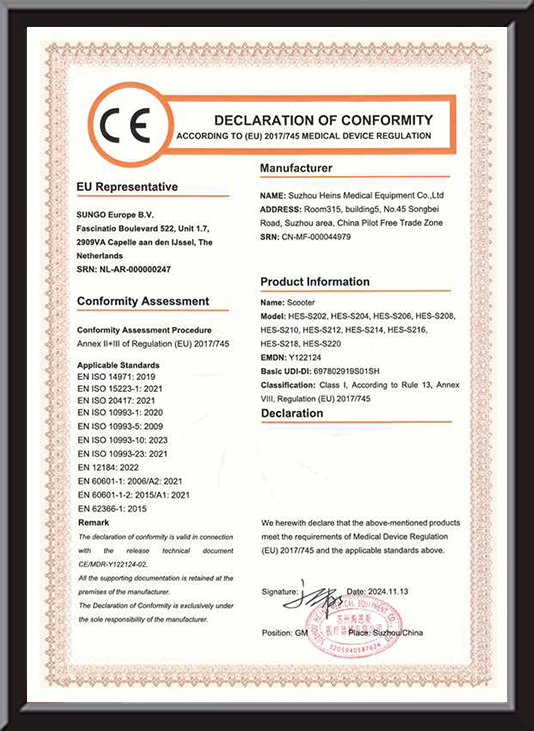

Отраслевой опыт и важность применения Старение населения мира и растущий спрос на доступные мобильные решения в сфере здравоохранения привели к ...

Подробнее -

Предыстория отрасли и важность применения складная электрическая инвалидная коляска стала важной платформой мобильности на рынках здраво...

Подробнее -

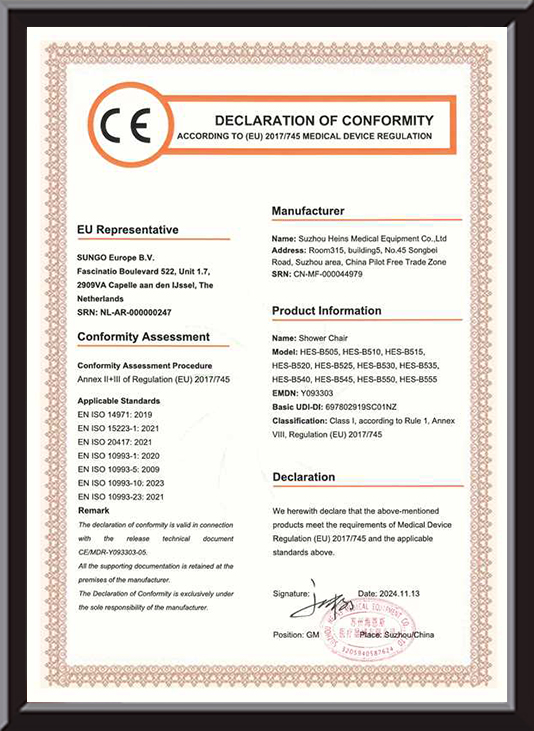

подъемник для пациентов из алюминиевого сплава Это незаменимое устройство в современных медицинских учреждениях, предназначенное для безопа...

Подробнее -

Обслуживание и очистка скутеры для инвалидов имеет важное значение для обеспечения их оптимальная производительность, долговечность и бе...

Подробнее -

Поскольку плотность городского движения продолжает расти, компактные мобильные решения получают все более широкое распространение для поездок на ко...

Подробнее

Какие ключевые процессы могут улучшить срок службы самокатов-колясок на заводских складах?

Технология обработки основного материала: закладываем основу для долговечности

Срок службы заводской склад инвалидных колясок напрямую связано со свойствами материала. Оптимизация всего процесса, от сортировки сырья до предварительной обработки, является основой повышения износостойкости и коррозионной стойкости продукции.

1. Легирующая обработка высокопрочных металлических материалов.

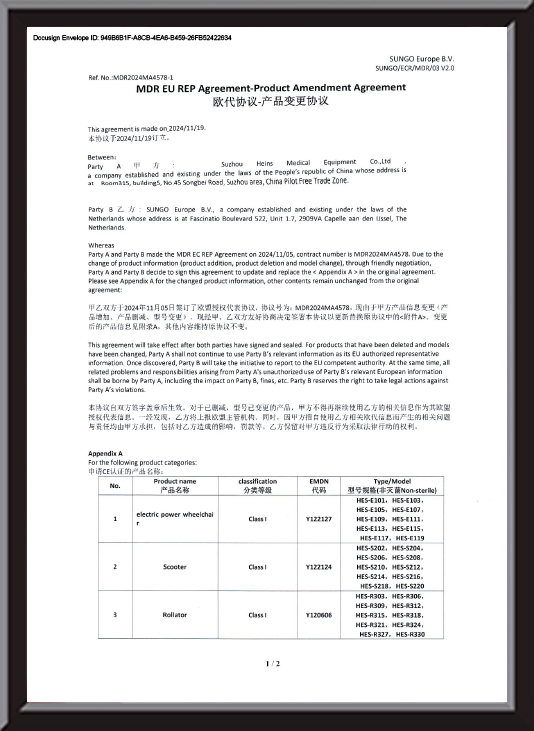

Выбор материала и соотношение сплавов: используйте авиационный алюминиевый сплав (например, 6061-T6) или высокопрочную нержавеющую сталь (304/316) в качестве основной части рамы и добавляйте элементы сплава, такие как магний и кремний, для повышения прочности и ударной вязкости материала. Например, компания Suzhou Heins Medical Equipment Co., Ltd. при производстве рам вездеходных доступных скутеров строго отбирает профили из алюминиевого сплава с пределом текучести ≥270 МПа, чтобы гарантировать, что рама не будет легко деформироваться в сложных дорожных условиях.

Обработка старением материала: искусственное старение (175℃×8 часов) компонентов из алюминиевого сплава выполняется для повышения твердости материала за счет выделения упрочняющих фаз, что снижает риск усталостных трещин при длительном использовании. Этот процесс может повысить твердость материала более чем на 30% и подходит для несущих деталей (таких как кронштейны колес и рамы сидений).

2. Процесс модификации инженерных пластиковых деталей.

Армирование полимерного материала: для пластиковых деталей, таких как подлокотники и подножки, для армирования полипропиленовых (ПП) материалов используется стекловолокно (GF) или углеродное волокно (CF), а равномерное смешивание достигается с помощью двухшнекового экструдера, что увеличивает ударную вязкость деталей на 50% и продлевает стойкость к старению на 2-3 года.

Улучшение устойчивости к атмосферным воздействиям: добавьте поглотители ультрафиолета (например, бензотриазолы) и антиоксиданты (затрудненные фенолы), контролируйте температуру расплава (220-240 ℃) во время процесса литья под давлением, избегайте термического разложения материала и гарантируйте, что пластиковые детали не будут иметь явных трещин в течение 5 лет при использовании на открытом воздухе.

Технология обработки ключевых деталей конструкции: повышение стабильности механических свойств

1. Оптимизация процесса точной сварки.

Применение аргонодуговой сварки (TIG) и лазерной сварки: Для сварки каркаса применяется импульсная аргонодуговая сварка. За счет точного контроля сварочного тока (80–120 А) и частоты импульсов (20–50 Гц) ширина зоны термического влияния (<1 мм) уменьшается во избежание снижения прочности основного материала. Например, компания Suzhou Heins Medical Equipment Co., Ltd. использует лазерную сварку в складных соединениях многофункциональных заводских складских инвалидных колясок. Прочность сварного шва может достигать более 90% от прочности основного материала, что гарантирует, что складная конструкция не растрескается после 100 000 циклов.

Снятие напряжений после сварки: на сварных деталях проводится отжиг для снятия напряжений (200–250 ℃ × 2 часа), а остаточное напряжение снижается за счет охлаждения печи, чтобы снизить риск разрушения, вызванного концентрацией напряжений во время длительного использования.

2. Точная механическая обработка и сборка деталей.

Контроль точности обработки с ЧПУ: токарные станки с ЧПУ используются для обработки ключевых деталей, таких как отверстия для осей колес и положения установки подшипников, с допусками на размеры, контролируемыми в пределах ± 0,05 мм, и шероховатостью поверхности Ra ≤ 1,6 мкм, что обеспечивает разумный зазор подшипников и снижает рабочий шум и износ.

Оптимизация процесса посадки с натягом: вал седла и другие детали подвергаются термической посадке (нагрев втулки до 80 ℃) для достижения сборки с натягом, а натяг контролируется на уровне 0,03-0,05 мм, чтобы избежать ослабления и ненормального шума во время длительного использования.

Процесс защиты поверхности: повышенная устойчивость к коррозии, вызванной воздействием окружающей среды.

1. Нанесение многослойной системы покрытия.

Процесс предварительной обработки: металлические детали доступных скутеров предварительно обрабатываются трехэтапным методом «обезжиривание-фосфатирование-пассивация», а толщина фосфатирующей пленки контролируется на уровне 2-3 мкм для улучшения адгезии покрытия. Например, рама легкого складного надежного самоката фосфатирована цинк-никелевым сплавом, и при испытании в солевом тумане (ASTM B117) в течение 500 часов ржавчины не наблюдается.

Сочетание электрофоретического покрытия и порошкового напыления: для нижнего слоя используется катодный электрофорез (толщина пленки 15-20 мкм), а на поверхность напыляется атмосферостойкое порошковое покрытие (толщина 60-80 мкм) с образованием композиционного покрытия. Этот процесс может привести к тому, что твердость покрытия достигнет более 2H, а устойчивость к царапинам увеличится на 40%, что подходит для внедорожных моделей повышенной проходимости.

2. Инновация процесса специальной защиты.

Обработка Dacromet: процесс цинково-хромового покрытия используется для стандартных деталей, таких как винты и гайки, с толщиной покрытия 3-5 мкм и отсутствием белой ржавчины при испытании в солевом тумане в течение 1000 часов, что решает проблему водородного охрупчивания традиционных гальванических деталей и подходит для влажных сред (например, складских помещений).

Нано-керамическое покрытие: нано-керамическое покрытие из оксида циркония (толщина 50-100 нм) распыляется на поверхность ступицы колеса, а образование однородной пленки достигается золь-гель-методом. Твердость поверхности может достигать 9H, что уменьшает царапины на ступице, вызванные воздействием гравия.

Процесс обновления ключевых функциональных компонентов: повышение надежности системы

1. Точное изготовление приводной системы.

Процесс шлифования шестерни мотор-редуктора: Планетарный редуктор обрабатывается на зубошлифовальном станке с ЧПУ, шероховатость поверхности зубьев Ra≤0,8 мкм, зазор зацепления контролируется на уровне 0,02-0,04 мм, что снижает рабочий шум (≤65 дБ) и износ, обеспечивая срок службы двигателя ≥1000 часов (непрерывная работа).

Изоляционная обработка обмотки двигателя: применяется процесс вакуумной пропитки (VPI), для пропитки используется эпоксидная смола, не содержащая растворителей, класс изоляции достигает класса F (температурная стойкость 155 ℃), что позволяет избежать короткого замыкания обмотки при длительной эксплуатации.

2. Процесс герметизации тормозной системы.

Герметизация компонентов гидравлического тормоза: в тормозном цилиндре используется уплотнительное кольцо из нитрильного каучука (NBR) с твердым хромированием (толщина 8-10 мкм) на поверхности, что обеспечивает герметичность гидравлической системы при температуре от -20 ℃ до 60 ℃, а время реакции торможения составляет ≤0,3 секунды.

Износостойкая обработка электромагнитных тормозов: в тормозных колодках используются фрикционные материалы на основе полуметаллов с добавлением графитовых и керамических частиц, коэффициент трения стабилен на уровне 0,35-0,40, а скорость износа составляет ≤0,1 мм/1000 раз торможения, что подходит для частых сценариев запуска и остановки.

Процесс сборки и тестирования: убедитесь, что качество всего процесса контролируется.

1. Автоматизированная сборка и контроль крутящего момента.

Применение интеллектуальной системы затяжки: ключевые болты (например, соединение рамы, фиксация двигателя) используют электрические затяжные пистолеты, точность крутящего момента контролируется на уровне ± 3%, а данные записываются путем сканирования кода для обеспечения отслеживаемости процесса сборки. Например, на производственной линии внедрена система предотвращения ошибок при затяжке, обеспечивающая соответствие момента затяжки каждого винта проектным требованиям (например, момент затяжки болта M8 12–15 Н·м).

Процесс смазки соединений: складные соединения, ступичные подшипники и другие детали используют автоматические машины для впрыска смазки для добавления смазки на основе силикона (температура каплепадения ≥200 ℃), а количество впрыска смазки контролируется на уровне 0,5-1 г/точку, чтобы уменьшить потери на трение и продлить срок службы движущихся частей.

2. Полное тестирование надежности проекта.

Испытание на имитацию рабочих условий: готовый надежный самокат должен пройти 6-часовое непрерывное ударное испытание (амплитуда 50 мм, частота 2 Гц), 1000 испытаний на цикл складывания и испытание на подъем на уклон 30°, чтобы убедиться, что детали конструкции не расшатываются и не трескаются.

Электрическая безопасность и испытание на срок службы: аккумуляторная система подвергается 500 циклам зарядки и разрядки (коэффициент сохранения емкости ≥80%), а контроллер работает непрерывно в течение 48 часов без сбоев при температуре от -10 ℃ до 40 ℃ в соответствии со стандартом безопасности медицинского оборудования IEC 60601.

Процесс складского хранения и обслуживания: Продлите срок службы в период простоя.

1. Контроль складской среды

Управление температурой и влажностью: на складе поддерживается температура 15–25 ℃ и относительная влажность ≤60%. Мониторинг в режиме реального времени осуществляется с помощью осушителей и систем кондиционирования воздуха, чтобы предотвратить намокание и ржавчину металлических деталей. Компания Suzhou Heins Medical Equipment Co., Ltd. использует хранение с постоянной температурой и влажностью на зарубежных складах (например, в европейском регионе), чтобы поддерживать уровень ржавчины на товарных запасах на уровне менее 0,5% в течение полугода.

Пыленепроницаемая и антиокислительная упаковка: весь надежный самокат обернут полиэтиленовой влагонепроницаемой пленкой, а ключевые металлические части (например, оси) покрыты антикоррозионным маслом (уровень NLGI 2) и помещены в антикоррозийные пакеты (VCI), срок действия которых составляет до 12 месяцев.

2. Регулярный процесс обслуживания

Активация и обслуживание аккумулятора. Длительное хранение мобильных самокатов требует неглубокой зарядки и разрядки каждые 3 месяца (заряд до 80 %, разрядка до 50 %), чтобы избежать длительного хранения литиевых батарей с полным зарядом, что приводит к снижению емкости. Отдел послепродажного обслуживания компании Suzhou Heins Medical Equipment Co., Ltd. использует интеллектуальные зарядные шкафы для периодического обслуживания.

Повторная проверка смазки механических деталей: вторичная смазка тормозной системы и складных соединений имеющихся в наличии скутеров, доступных по цене, для восполнения смазки, потерянной из-за испарения, чтобы гарантировать, что характеристики отгруженной продукции будут такими же, как у новой.